Guardare i miei nipoti giocare nel bosco è sempre fonte di gioia. Come veri svedesi, la natura fa parte di ciò che siamo. Ma allo stesso tempo, guardare la mia prole che costruisce capanne sugli alberi risveglia anche il filosofo che è in me.

Che cosa riserva loro il futuro? In qualità di presidente di un'azienda in cui il consumo di acciaio è fondamentale per realizzare i nostri prodotti in rete metallica, ho iniziato a chiedermi: è un bene per l'ambiente? Sorge la domanda: come possiamo noi come azienda e io come imprenditore contribuire a un futuro più sostenibile?

La produzione di acciaio, come tutte le altre attività umane, ha un impatto negativo sull'ambiente. È così semplice. Ma se si considera l'intero ciclo di vita dei prodotti in acciaio, si nota che esso possiede anche molte qualità positive. L'acciaio non viene consumato una sola volta e poi smaltito, ma viene utilizzato più volte senza comprometterne la qualità o la resistenza. A differenza della maggior parte dei materiali, l'acciaio può essere "recuperato", cioè la sua qualità e resistenza possono essere aumentate attraverso il riciclaggio. Per questo motivo, è un materiale davvero durevole.

L'acciaio fa parte della moderna società dell'ambiente e del riciclaggio. È riciclabile al 100% e contiene sempre materiali riciclati nella sua produzione. Se l'acciaio finale non viene riutilizzato, il materiale può essere riciclato mediante rifusione. Dagli anni '50 fino al 2010, il riciclaggio dei rifiuti contenenti acciaio è aumentato notevolmente, passando dal 50 al 92%. Non sono riuscito a trovare numeri per il 2020, ma supponiamo che la percentuale non sia diminuita.

A metà del XIX secolo, la produzione annuale di acciaio a livello mondiale era di circa 10.000 tonnellate. Da allora la crescita è decollata e la produzione è aumentata in modo massiccio. Jernkontoret, l'associazione svedese dei produttori di ferro e acciaio, sottolinea che l'acciaio è oggi il materiale metallico da costruzione più utilizzato al mondo.

Durante l'anno pandemico del 2020, quando la domanda di acciaio è diminuita drasticamente in quasi tutto il mondo, la domanda in Cina è aumentata ancora del 10%. Nel 2021, l'andamento si è invertito: la domanda è diminuita dell'1% in Cina, mentre il resto del mondo ha registrato una forte ripresa.

Nel complesso, l'andamento del 2021 ha fatto sì che la domanda globale sia aumentata del 4,5%, raggiungendo un totale di 1.855 Mton, secondo i calcoli della World Steel Associations (WSA). Il consumo di acciaio aumenta di anno in anno ed entro il 2050 si stima un consumo totale di 2.800 milioni di tonnellate all'anno.

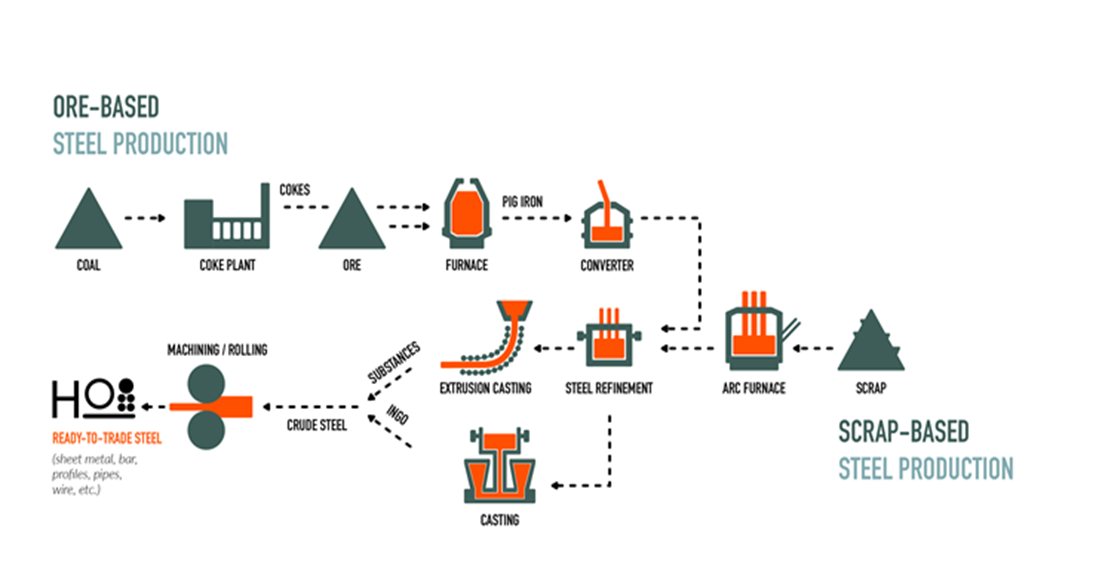

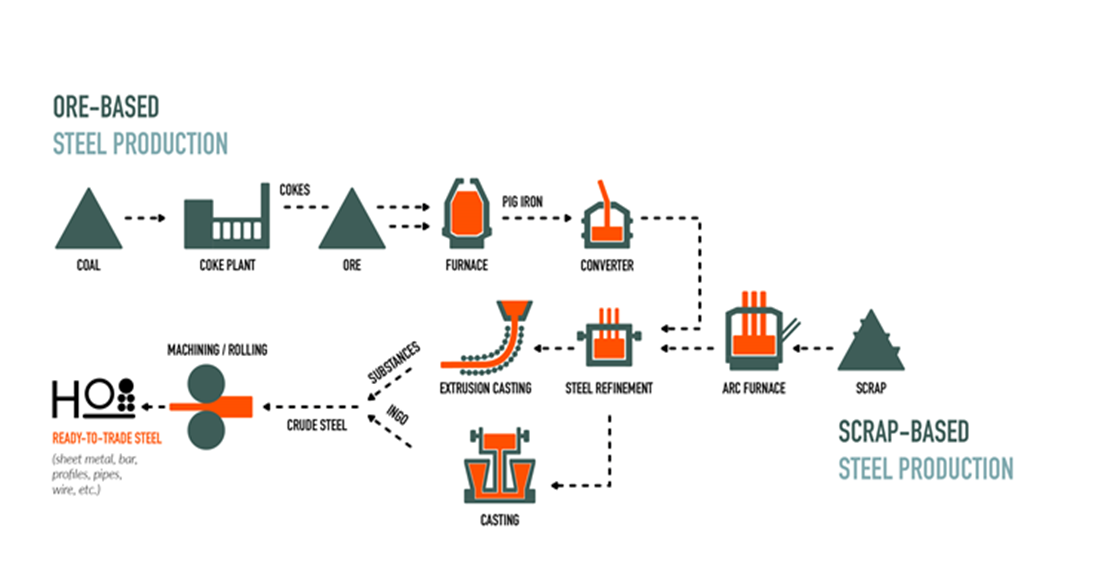

Per produrre acciaio, sono necessarie materie prime di ferro sotto forma di minerale di ferro o di rottami metallici, insieme a elementi di lega in modo che il materiale acquisisca le proprietà desiderate. In altre parole, l'acciaio può essere prodotto attraverso due vie principali: la produzione a partire dal minerale o quella a partire dai rottami. Nella figura 1 è riportata un'immagine schematica di questi percorsi produttivi:

Figura 1: Schema delle produzioni siderurgiche basate su minerali e rottami (Fonte: Jernkontoret)

Circa il 4% della crosta terrestre è costituito dall'elemento ferro. Una parte insignificante esiste sotto forma di ferro puro. D'altra parte, c'è molto ferro legato chimicamente, in associazione con altri elementi come l'ossigeno e lo zolfo.

Gli elementi più abbondanti nella crosta terrestre sono ossigeno, silicio, alluminio e ferro. Il composto che il ferro forma con l'ossigeno è chiamato ossido e l'ossido più abbondante che si forma è chiamato magnetite o ematite, a seconda del tipo di ossido.

Per l'estrazione del ferro metallico, i minerali più importanti sono la magnetite e l'ematite. La magnetite si riconosce per le sue striature nere, mentre l'ematite contiene striature rosse. Una parte del ferro, che è chimicamente legata all'ossigeno, esiste sotto forma di ferro puro. D'altra parte, c'è una grande quantità di ferro che è chimicamente legata all'ossigeno e allo zolfo. Gli elementi più abbondanti nella crosta terrestre sono: ossigeno, silicio, alluminio e ferro.

Una roccia che contiene una quantità di ferro tale da renderne redditizia l'estrazione è chiamata minerale di ferro. Il minerale deve essere arricchito perché spesso è composto per oltre il 40% da roccia di scarto. L'arricchimento avviene direttamente nella miniera, selezionando i pezzi non ferrosi. Dopo l'arricchimento, si ottiene un prodotto a grana fine, il cosiddetto fango. Il fango viene trasformato mediante riscaldamento a 1.250 °C, creando pezzi più grandi, i cosiddetti sinterizzati o pellet. I sinterizzati/pellet e il coke vengono quindi caricati in un altoforno e fusi insieme per formare la ghisa grezza, che ha un contenuto di carbonio di circa il 4%. Il coke funge da combustibile per l'altoforno e, come agente riducente, riduce l'ossigeno dagli ossidi di ferro.

Dopo l'altoforno, la ghisa viene trasformata insieme a circa il 20% di rottami per produrre acciaio in un convertitore. Il processo si chiama rinfresco e significa, fra l'altro, riduzione del contenuto di carbonio e rimozione di contaminanti come zolfo e fosforo.

Nel processo di raffinazione finale, la cosiddetta metallurgia della siviera, vengono aggiunti elementi di lega e l'acciaio viene ulteriormente purificato prima di poter essere colato. Per colata si intende che l'acciaio liquido viene versato in stampi e poi si solidifica in lingotti. Per colata a trefoli si intende la colata continua in fili o strisce sottili. Gli sbozzi di acciaio fuso possono essere laminati e trasformati in vari prodotti.

Nella produzione di acciaio da rottami, i rottami sono fusi in un forno ad arco. Il forno ad arco viene riscaldato fornendo energia elettrica agli elettrodi di grafite situati negli archi. L'acciaio grezzo viene poi raffinato come nella produzione a base di minerale prima di essere infine colato e lavorato.

Circa il 30% del consumo di acciaio a livello globale può essere soddisfatto con rottami riciclati. Per soddisfare la domanda, la quantità rimanente di acciaio viene prodotta dal minerale di ferro. Jernkotoret prevede che il fabbisogno mondiale di acciaio non sarà soddisfatto interamente dalla produzione di rottami fino al 2090.

Nel 2020, il consumo di rottami di acciaio è diminuito in tutti e sette i Paesi chiave, ad eccezione di Cina e Turchia. Nel complesso, la pandemia COVID-19 ha portato a una riduzione della domanda di metallo, che ha avuto un impatto sul mercato dei rottami di acciaio.

L'industria svedese rappresenta un quarto delle emissioni totali della Svezia. Nel 2014, l'industria siderurgica ha prodotto emissioni per 3,866 milioni di tonnellate di biossido di carbonio equivalente, pari al 26% delle emissioni di gas serra delle industrie svedesi.

Il processo di produzione basato sui rottami utilizza solo un quinto dell'energia impiegata nella produzione di acciaio da minerale. Per produrre 1 kg di lingotti e sostanze, vengono utilizzati 4,6 kWh nel processo di produzione basato sul minerale e 0,9 kWh nel processo di produzione basato sui rottami. A seconda del prodotto da realizzare, il consumo energetico totale dopo la colata è compreso tra 1,1 e 1,7 kWh/kg.

Le principali emissioni rilasciate nell'atmosfera dalla produzione di acciaio sono: biossido di carbonio, ossidi di azoto, composti di idrocarburi e polveri contenenti ossidi metallici complessi. Le emissioni di biossido di carbonio sono in gran parte causate dall'uso del carbone per ridurre il minerale di ferro nella produzione di acciaio a base di minerale. Per la produzione vengono utilizzati petrolio e gas, che contribuiscono anch'essi alle emissioni di biossido di carbonio. La produzione basata sul minerale è teoricamente considerata la più efficiente possibile per quanto riguarda le emissioni di biossido di carbonio

L'acciaio è uno dei materiali da costruzione più diffusi al mondo. Ma c'è una grande differenza tra i vari tipi di acciaio. Da decenni l'industria svedese dell'acciaio si concentra sugli acciai speciali di maggior valore per rimanere competitiva a livello globale. Il risultato è uno sviluppo dei materiali che ci permette di fare di più con meno risorse. Un acciaio più resistente ci permette di utilizzare quantità minori. In questo modo i prodotti hanno un peso minore, riducendo così il consumo di materie prime e le emissioni di biossido di carbonio quando vengono utilizzati. I vantaggi ambientali sono evidenti nei veicoli, dove gli acciai ad alta resistenza possono ridurre significativamente il peso e quindi il consumo di carburante. Un veicolo con un peso inferiore del 10% consuma il 5% di carburante in meno. Quando Ikea ha scelto l'acciaio ad alta resistenza per le sedie da cucina, sono state risparmiate 720 tonnellate di biossido di carbonio perché gli 1,2 milioni di sedie pesano meno e possono quindi essere trasportati con minori emissioni.

I vantaggi ambientali dell'acciaio ad alta resistenza sono stati studiati scientificamente e possono ridurre radicalmente le nostre emissioni. È nell'interesse della società nel suo insieme costruire in modo sostenibile per il futuro e in questo caso l'acciaio ad alta resistenza, il materiale da costruzione più utilizzato al mondo, può svolgere un ruolo importante. La conoscenza dell'impatto ambientale dei materiali deve aumentare se vogliamo raggiungere la società sostenibile a cui aspiriamo.

Come azienda abbiamo l'obbligo di rivedere il modo in cui possiamo incorporare questi modelli circolari nella nostra attività. È tempo di guardare ai nostri scarti!

Infine, e prima che me ne dimentichi, gran parte del mio blog si basa su articoli tratti da Jernkontoret, vi rimando volentieri al loro sito https://www.jernkontoret.se se volete saperne di più.