Meinen Enkeln beim Spielen im Wald zuzusehen ist immer eine Freude. Als waschechte Schweden ist die Natur Teil unserer Identität. Aber gleichzeitig weckt es auch den Philosophen in mir, wenn ich die Kinder beim Bau von Baumhäusern beobachte.

Was wird die Zukunft für sie bringen? Als Vorsitzender eines Unternehmens, in dem Stahl für die Herstellung unserer Drahtgeflechtprodukte entscheidend ist, frage ich mich: Ist das gut für die Umwelt? Und wie können wir als Unternehmen und ich als Unternehmer zu einer nachhaltigeren Zukunft beitragen?

Die Stahlproduktion hat, wie alle anderen menschlichen Aktivitäten, negative Auswirkungen auf die Umwelt. Daran gibt es nichts zu rütteln. Aber Stahl hat auch viele Umweltvorteile, wenn man den gesamten Lebenszyklus des Produkts betrachtet. Stahl wird nämlich nicht einfach verbraucht. Stahl wird immer wieder verwendet, ohne dass Qualität oder Festigkeit leiden. Im Gegensatz zu den meisten anderen Werkstoffen kann Stahl „zurückgewonnen“ werden, d. h. Qualität und Festigkeit können durch Recycling erhöht werden. Somit ist Stahl ein äußerst langlebiges Material.

Stahl wird recycelt und ist Teil der modernen Umweltschutz- und Recycling-Gesellschaft. Stahl ist zu 100 Prozent wiederverwertbar und enthält bei der Herstellung immer recyceltes Material. Wenn Stahl nicht wiederverwendet wird, kann er durch Einschmelzen recycelt werden. Seit den 50er-Jahren ist das Recycling von stahlhaltigen Abfällen stark angestiegen, von 50 % auf 92 % im Jahr 2010. Ich konnte keine Zahlen für 2020 finden, aber nehmen wir an, dass der Wert nicht gesunken ist.

Mitte des 19. Jahrhunderts lag die jährliche Stahlproduktion weltweit bei etwa 10.000 Tonnen. Seitdem hat sich das Wachstum beschleunigt und die Produktion ist stark gestiegen. Jernkontoret weist darauf hin, dass Stahl heute das weltweit am häufigsten verwendete metallische Baumaterial ist.

Während des Pandemiejahres 2020, in dem die Stahlnachfrage fast in der gesamten Welt stark zurückging, stieg die Nachfrage in China um 10 Prozent. 2021 ging die Entwicklung in die entgegengesetzte Richtung, die Nachfrage in China sank um 1 Prozent, während der Rest der Welt einen starken Aufschwung erlebte.

2021 stieg die weltweite Nachfrage dann um 4,5 Prozent an auf insgesamt 1.855 Mio. Tonnen, so die Berechnungen des Weltstahlverbands (World Steel Association, WSA). Der Stahlverbrauch nimmt jedes Jahr zu, und bis 2050 wird der Gesamtverbrauch auf 2.800 Millionen Tonnen pro Jahr geschätzt.

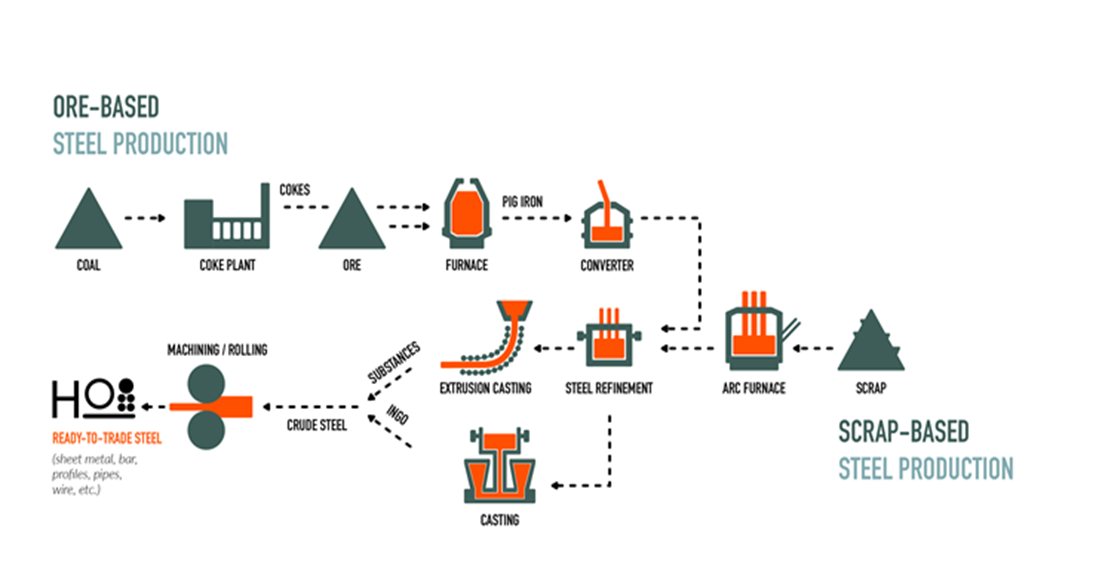

Für die Stahlproduktion wird ein Eisenrohstoff in Form von Eisenerz oder Metallschrott benötigt, der mit Legierungselementen versetzt wird, damit das Material die gewünschten Eigenschaften erhält. Mit anderen Worten: Stahl kann auf zwei Arten hergestellt werden: basierend auf Erz oder basierend auf Schrott. Unten sehen Sie eine schematische Darstellung dieser Produktionswege:

Abbildung 1: Schema der erz- und schrottbasierten Stahlproduktion (Quelle: Jernkontoret)

Etwa 4 % der Erdkruste besteht aus dem Element Eisen. Ein unbedeutender Teil davon liegt in Form von reinem Eisen vor. Es gibt jedoch viel Eisen, das chemisch gebunden ist, zusammen mit anderen Elementen wie Sauerstoff und Schwefel.

Die in der Erdkruste am häufigsten vorkommenden Elemente sind Sauerstoff, Silizium, Aluminium und Eisen. Die Verbindung, die das Eisen mit dem Sauerstoff eingeht, wird als Oxid bezeichnet, und das am häufigsten vorkommende Oxid heißt Magnetit oder Hämatit, je nach Art des Oxids.

Für die Gewinnung von metallischem Eisen sind die wichtigsten Erzminerale Magnetit und Hämatit. Magnetit ist das schwarze Eisenoxid und Hämatit ist das rote Eisenoxid. Ein Teil des Eisens, der chemisch mit Sauerstoff verbunden ist, liegt in Form von reinem Eisen vor. Ein großer Teil des Eisens ist jedoch mit Sauerstoff und Schwefel chemisch verbunden. Die in der Erdkruste am häufigsten vorkommenden Elemente sind Sauerstoff, Silizium, Aluminium und Eisen

Ein Gestein, das so viel Eisen enthält, dass sein Abbau rentabel ist, wird als Eisenerz bezeichnet. Das Erz muss angereichert werden, da es oft zu mehr als 40 Prozent aus Taubgestein besteht. Die Anreicherung erfolgt direkt in der Mine durch Aussortieren von Nichteisenstücken. Bei der Anreicherung entsteht ein feinkörniges Produkt, der sogenannte Schlamm. Aus dem Schlamm werden durch Erhitzen auf 1250 °C größere Stücke gewonnen, sogenannte Sinter oder Pellets. Sinter/Pellets und Koks werden in den Hochofen gegeben und zusammen zu Roheisen mit einem Kohlenstoffgehalt von etwa 4 Prozent verschmolzen. Koks dient als Brennstoff für den Hochofen und als Reduktionsmittel, das den Sauerstoff aus dem Eisenoxid reduziert.

Nach dem Hochofen wird das Roheisen zusammen mit etwa 20 % Schrott in einem Konverter zu Stahl verarbeitet. Der Prozess wird als Frischen bezeichnet und bedeutet unter anderem, dass der Kohlenstoffgehalt reduziert und Schadstoffe wie Schwefel und Phosphor entfernt werden.

Im letzten Raffinationsprozess, der sogenannten Pfannenmetallurgie, werden Legierungselemente hinzugefügt und der Stahl wird weiter gereinigt, bevor er gegossen werden kann.Beim Gießen wird der flüssige Stahl in Formen gegossen und erstarrt dann zu Barren. Beim Strangguss werden dünne Stränge oder Bänder im Stranggussverfahren hergestellt. Die gegossenen Stahlrohlinge können dann gewalzt und zu verschiedenen Produkten verarbeitet werden.

Bei der schrottbasierten Stahlproduktion wird der Schrott in einem Lichtbogenofen eingeschmolzen. Der Lichtbogenofen wird beheizt, indem Graphitelektroden in den Lichtbögen elektrische Energie zugeführt wird. Der Rohstahl wird dann auf dieselbe Art und Weise raffiniert wie bei der erzbasierten Produktion, bevor er schließlich gegossen und verarbeitet wird.

Etwa 30 Prozent des weltweiten Stahlverbrauchs können mit recyceltem Schrott abgedeckt werden. Um den gesamten Bedarf zu decken, wird die restliche Stahlmenge aus Eisenerz hergestellt. Jernkontoret weist darauf hin, dass der weltweite Stahlbedarf voraussichtlich erst etwa 2090 durch die schrottbasierte Produktion gedeckt werden kann.

2020 ist der Stahlschrottverbrauch in allen sieben Schlüsselländern mit Ausnahme von China und der Türkei zurückgegangen. Insgesamt führte die COVID-19-Pandemie zu einem Rückgang der Metallnachfrage, was Auswirkungen auf den Stahlschrottmarkt hat.

Die schwedische Industrie ist für ein Viertel der Gesamtemissionen Schwedens verantwortlich. 2014 verursachte die Eisen- und Stahlindustrie Emissionen von 3,866 Millionen Tonnen CO2-Äquivalenten, was 26 % der Treibhausgasemissionen der schwedischen Industrie entspricht.

Die schrottbasierte Stahlproduktion verbraucht ein Fünftel der Energie, die bei der Stahlproduktion auf Erzbasis eingesetzt wird. Für die Herstellung von 1 kg Barren und Stoffen werden bei der erzbasierten Produktion 4,6 kWh und bei der schrottbasierten Produktion 0,9 kWh verbraucht. Je nachdem, welches Produkt hergestellt wird, liegt der Gesamtenergieverbrauch nach dem Gießen zwischen 1,1 und 1,7 kWh/kg.

Die größten Luftemissionen bei der Stahlherstellung sind Kohlendioxid, Stickoxide, Kohlenwasserstoffverbindungen und Staub mit komplexen Metalloxiden. Die Kohlendioxidemissionen sind größtenteils auf den Einsatz von Kohle zur Reduktion von Eisenerz in der erzbasierten Stahlproduktion zurückzuführen. Bei der Produktion wird Öl und Gas verbraucht, was ebenfalls zu den Kohlendioxidemissionen beiträgt. Die erzbasierte Produktion gilt theoretisch als so effizient wie möglich in Bezug auf die Kohlendioxidemissionen.

Stahl ist eines der weltweit am häufigsten verwendeten Baumaterialien. Aber es gibt große Unterschiede, Stahl ist nicht gleich Stahl. Die schwedische Stahlindustrie hat sich seit Jahrzehnten auf Spezialstähle spezialisiert, um im globalen Wettbewerb bestehen zu können. Das Ergebnis ist eine Materialentwicklung, die uns ermöglicht, mit weniger Ressourcen mehr zu erreichen. Bei einem stärkeren Stahl ist es möglich, geringere Mengen zu verwenden. Dies führt zu einem geringeren Gewicht der Produkte und somit zu einem geringeren Verbrauch von Rohstoffen und einer Verringerung der Kohlendioxidemissionen bei der Verwendung. Die Vorteile für die Umwelt zeigen sich am deutlichsten bei Fahrzeugen, wo hochfeste Stähle das Gewicht und damit den Kraftstoffverbrauch erheblich reduzieren können. Ein Fahrzeug mit einem um 10 Prozent geringeren Gewicht verbraucht 5 Prozent weniger Kraftstoff. Die Entscheidung von Ikea für hochfesten Stahl für Küchenstühle hat 720 Tonnen Kohlendioxid eingespart, da die 1,2 Millionen Stühle weniger wiegen und deshalb mit geringeren Emissionen transportiert werden können.

Die Umweltvorteile von hochfestem Stahl wurden wissenschaftlich untersucht, und wir können unsere Emissionen damit radikal reduzieren. Es liegt im Interesse der Gesellschaft, nachhaltig für die Zukunft zu bauen. Hier kann hochfester Stahl als der weltweit meistverwendete Baustoff eine wichtige Rolle spielen. Das Bewusstsein für die Umweltauswirkungen von Materialien muss zunehmen, wenn wir die angestrebte nachhaltige Gesellschaft erreichen möchten.

Da Stahl zu 100 Prozent recycelt werden kann, kann derselbe Rohstoff von Generation zu Generation weiterverwendet werden. Eine Kreislaufwirtschaft basiert auf dem Wissen um die Wiederverwertbarkeit von Materialien bereits bei der Herstellung eines Produkts. Durch mehr Wissen über die verschiedenen Umweltvorteile von Materialien können mehrere Tonnen Kohlendioxid eingespart werden. Das ist unverzichtbar, wenn wir die weltweiten Emissionen reduzieren möchten.

Als Unternehmen haben wir die Pflicht zu prüfen, wie wir uns in diese Kreislaufmodelle einfügen können. Es ist an der Zeit, unseren Schrott zu verwerten!

Bevor ich es vergesse, ein großer Teil meines Blogs enthält Artikel von Jernkontoret, und ich verweise Sie gerne auf deren Website, wenn Sie mehr erfahren möchten.

Der Klimawandel prägt unsere weitere Geschichte, daran besteht kein Zweifel. Wir alle müssen etwas dafür tun, die Belastung unseres Planeten zu verringern. Für ein einzelnes Unternehmen erscheint es schwierig, Möglichkeiten zu finden, wirklich etwas zu bewegen.